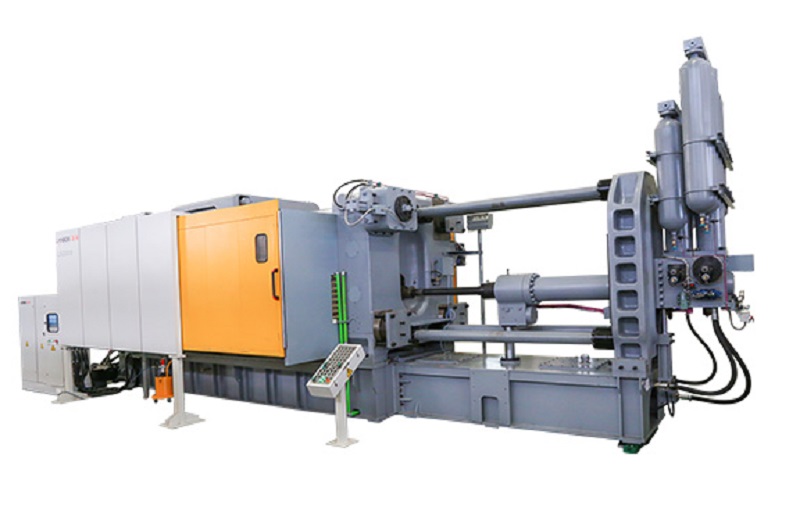

máy đúc chết

Đúc khuôn khuyết tật

(1) độ xốp không khí

MAINCAUSE : Cái này khiếm khuyết là do không khí bị kẹt trong vật đúc which có thể đến từ một số nguồn nguyên nhân có thể là do khả năng kiểm soát cuối cú đánh kém, chức năng thoát khí và chống tràn kém hoặc thiết kế gờ và bánh hậu không tốt.

(2) độ xốp co ngót

chính NGUYÊN NHÂN: Điều này khuyết tật là do kim loại giảm thể tích trong quá trình đông đặc và không có khả năng co ngót với nhiều kim loại hơn trước khi hóa rắn. các điểm nóng cũng có thể gây ra độ xốp co ngót tập trung trong một vùng cụ thể. xem ‘chìm’

(3) điền ngắn

chính NGUYÊN NHÂN : Kim loại bị đóng băng trước khi khoang được lấp đầy hoặc do không đủ kim loại múc.

1 、 Metalcan hạ nhiệt quá nhiều trong shot tay áo. vận tốc giai đoạn đầu cũng vậy LOW ;

2 、 Somepart của cái chết có thể quá lạnh. nghèo nàn GATING & RUNNER THIẾT KẾ ;

(4) đóng cửa lạnh lùng

MAINCAUSE : Kim loại là đông lạnh hai mặt trước kim loại tham gia.

kim loại có thể bị mất quá nhiều nhiệt trong runnerand hốc.

(5) mở rộng quy mô

chính NGUYÊN NHÂN : Lớp của kim loại và oxitcan được tạo ra bởi kiểm soát cuối cú sút kém và / hoặc cổng và người chạy xấu thiết kế.

(6) mụn rộp

chính NGUYÊN NHÂN : Bị mắc kẹt khí có trong dự báo khi cái chết được mở ra khi nào quá trình đúc vẫn còn yếu. Điều này cho phép nén khí đốt cháy và gây ra phồng rộp.

(7) tốc biến

MAINCAUSE : Kim loại áp suất istoo cao khi diện tích bề mặt hình chiếu (đối diện với tấm ) của castingat phần cuối của khoang lấp đầy. Điều này tạo ra một lực trên đường chia tay whichis quá lớn so với lực kẹp của máy chết là sau đó cưỡng bức cái nào cho phép thoát kim loại

(8) vảy lạnh

MAINCAUSE : Kim loại is allowto quá ngầu trong shot tay áo. các hạt rắn sau đó được đưa vào intothe hốc. Những các vảy thường có thể nhìn thấy rõ ràng trên bề mặt của thecasting với mắt thường

(9) bắn vết bôi trơn

chính NGUYÊN NHÂN : Điều này khiếm khuyết khi bắn quá nhiều (mẹo) bôi trơn được sử dụng.

(10) dấu kéo

MAINCAUSE : Thấu chi không đủ hoặc cắt xén khiến vật đúc bị hỏng trên bề mặt khi it isejected. Điều này hiệu ứng có thể giảm bằng cách thay đổi nhiệt độ tại mà dự báo bị đẩy ra. bề mặt hoàn thiện kém của khuôn có thể là một nguyên nhân khác

(11) hot TEARING / CRACKING

MAINCAUSE : Cái này khiếm khuyết bị chôn vùi do kim loại co lại trong quá trình đông đặc trong khi bị căng thẳng. tại thelast nơi làm rắn chắc vết rách hoặc vết nứt phát triển cái nào có thể được nhìn thấy tại thesurface.

(12) nóng nảy

chính NGUYÊN NHÂN : Cái thành phần của xe hợp kim kim loại quá yếu ở nhiệt độ cao (sau khi đông đặc ). This sau đó có thể gây ra các vết nứt trên bề mặt vật đúc xuất hiện ở khu vực căng thẳng cao khi quá trình đúc đang làm mát (và hợp đồng ). LƯU Ý: Điểm hoàn hảo có thể xảy ra cùng với với nóng nứt.

(13) bồn rửa

chính NGUYÊN NHÂN : A bồn rửa chén bị gây ra bởi ashrinkage khoang gần bề mặt của đúc. Điều này gây ra surfaceof đúc để sụp đổ thành khoang khi đông đặc xảy ra. bồn rửa chén cau thang giống như độ xốp co ngót cũng như rất kém kiểm soát nhiệt của cái chết bởi vì các điểm nóng được yêu cầu cho các bồn rửa có dạng

(14) kim loại nổ

MAINCAUSE : A sự kết hợp sự hào phóng và vật đúc bị đẩy ra trước khi nó đông đặc hoàn toàn.This cho phép các khí bị mắc kẹt thoát ra khỏi vật đúc cùng với anyunsolidified kim loại

(15) TRANG TRÍ

MAINCAUSE : A đúc candeform sau khi phóng trong khi thời gian nó nguội dần đến nhiệt độ phòng. nguyên nhân gốc rễ đôi khi có thể là hình học đúc hoặc đặc điểm kỹ thuật hợp kim. Sự cong vênh có thể được giảm thiểu bằng cách đẩy ra ở nhiệt độ nhiệt độ chết là nguyên nhân chính của điều này loại khiếm khuyết.

(16) BÁN HÀNG

chính NGUYÊN NHÂN: tấn công hóa học và liên kết ofaluminium chết thép. Điều này làm cho nhôm bị rách từ quá trình đúc hàn phun có thể được giảm bớt bằng cách thay đổi hợp kim và / hoặc areduction trong khuôn / kim loại nhiệt độ

(17) NHIỆT kiểm tra

chính NGUYÊN NHÂN: Điều này khiếm khuyết là do thesurface thép công cụ liên tục mở rộng & hợp đồng trong thời gian sử dụng. Quá mức chết lạnh & chết đi tăng tốc uốn dẻo cái này hiệu ứng

(18) LÁ

chính NGUYÊN NHÂN: nguyên nhân của rò rỉ trong đúc ở đâu độ kín áp được yêu cầu có thể là các nếp gấp oxit và / hoặc inclusionsand / hoặc độ xốp kết hợp với một khuyết tật bề mặt cái nào hoàn thành pathfor một rò rỉ. một phân tích chặt chẽ về khu vực rò rỉ có thể tiết lộ cái nào của nhiều xe buýt đang gây ra rò rỉ.

(19) KHAI BÁO bề mặt

chính NGUYÊN NHÂN: màng oxit (dross) và / orresidues trong khoang và / hoặc các hạt trong kim loại và / hoặc mỡ bôi trơn dư thừa cancause bề mặt bị đổi màu. cũng có thể do một phần của diebeing quá lạnh khiến quá trình đúc có các vùng tối hơn hoặc ‘vết bẩn’ trên bề mặt.

(20) BẬT ngoài

chính NGUYÊN NHÂN: kim loại vảy (nguội vảy) mục tiêu bị kẹt trong cổng lỗ trám có thể vỡ ra không đều khi dự báo là được cắt tỉa.

(21) BAO GỒM

chính NGUYÊN NHÂN: nguyên nhân chính của điều này loại hoàn hảo bị bẩn / bị ô nhiễm kim loại và / hoặc kém tan băng thực hành.

(22) MÁY CHIẾU hư hại

chính NGUYÊN NHÂN: theo nghĩa rộng, nó có thể bedefined do áp lực quá lớn lên bề mặt đúc bởi (các) chốt đẩy ra

(23) LỖI / CAVITATION

chính NGUYÊN NHÂN: xói mòn là do directmolten kim loại trở kháng trên khuôn thép. kiểu xói mòn được gây ra bởi sự xáo trộn cái nào gây ra các vùng áp suất thấp trong kim loại chảy Những áp suất thấp vùng gây ra khoảng trống tạo thành which có thể sụp đổ tại bề mặt xói mòn

(24) BỊ CHÉM vật đúc

chính NGUYÊN NHÂN: một vết nứt trong khuôn đúc có thể do do hư hỏng cơ học khi con súc sắc được mở hoặc khi đúc isejected. Điều này phân loại không bao gồm nứt nóng nứt nóng tại bề mặt co ngót POROSITY. Ngoài ra, điều này định nghĩa loại trừ hot SHORTNESS.

vấn đề sản xuất phổ biến và phân tích khuôn đúc khuôn đúc

kim loại nóng chảy bắn tung tóe nguyên nhân khi đúc chết

1. che một nửa đóng không chính xác, có khoảng cách lớn

2. lực bám khuôn không đủ

3. máy đúc khuôn là linh hoạt, tấm gắn nắp che không song song

4. khoảng hỗ trợ lớn pressshoot áp lực mang lại biến dạng và biến dạng spoutingmolden kim loại .

phương pháp điều chỉnh

1) cài đặt lại khuôn

2) tăng lực kẹp khuôn

3) điều chỉnh máy đúc khuôn, đảm bảo duy trì tấm đúc của nửa nắp và khuôn di chuyển nutualparallel

4) Thêm tấm đỡ trên khuôn di động, tăng độ cứng của cleading

các yếu tố ảnh hưởng đến cuộc sống làm việc của vòi phun áp lực, các yếu tố chính :

1. vật liệu và chất lượng của vòi phun

2. sự phù hợp sự thông thoáng của báo chí thùng sạc và vòi phun

3. độ đồng tâm của khuôn và tăng áp thùng

4. vấn đề làm mát

5. Selectand sử dụng vòi phun cao cấp bôi trơn.

© Bản quyền: 2026 Lanson Precision Intelligence Equipment Technology Co., Ltd Đã đăng ký Bản quyền.